Se hai bisogno di aiuto, non esitare a contattarci

Lingua

Lingua

- Materiali di contatto elettrici in lega d'argento

- Materiali di contatto elettrici in lega di rame

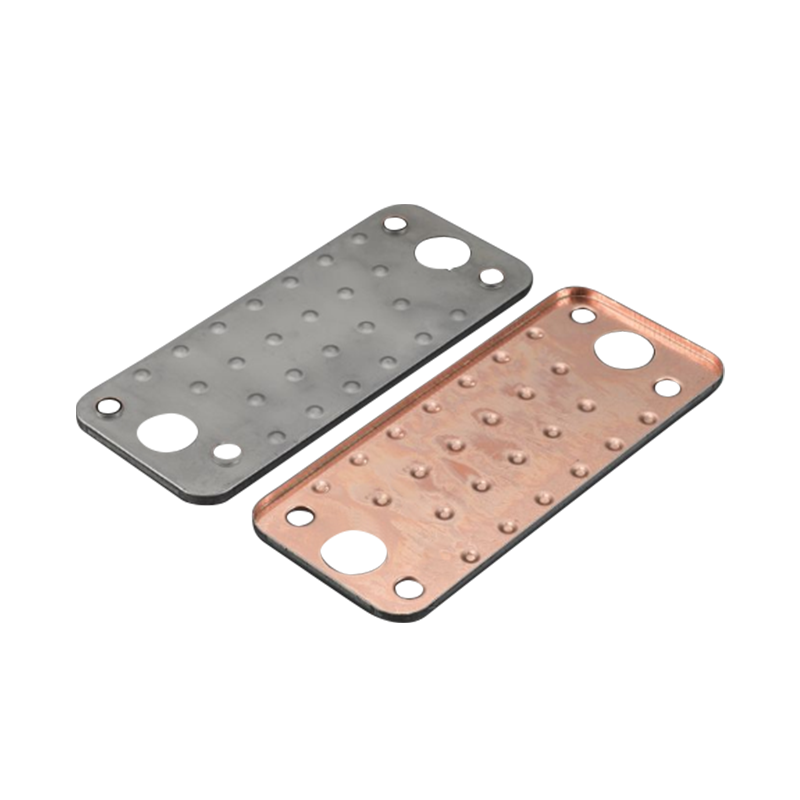

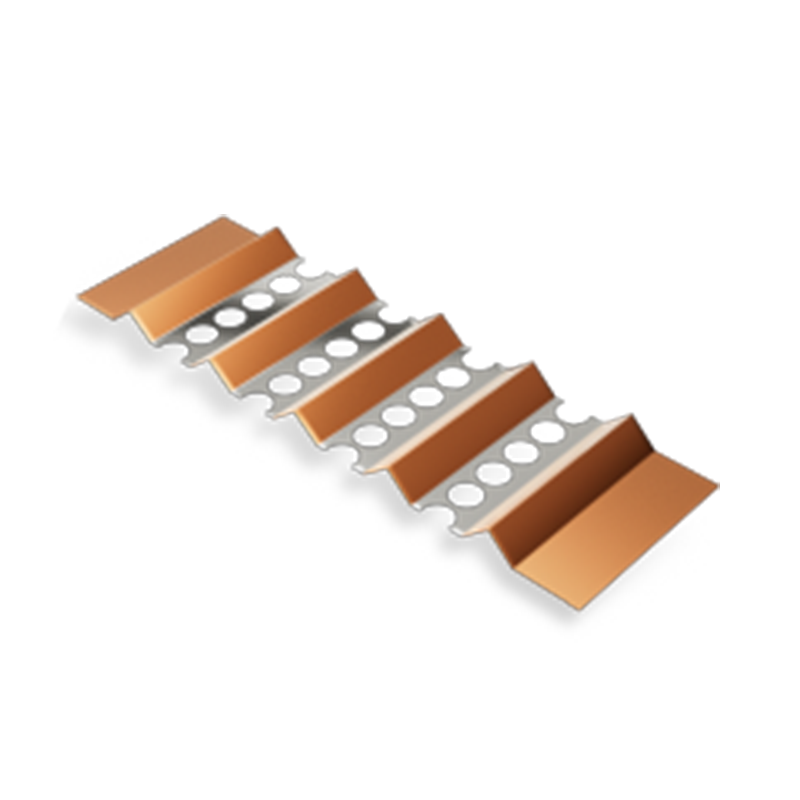

- Materiali compositi multistrato

- Tipo speciale di filo

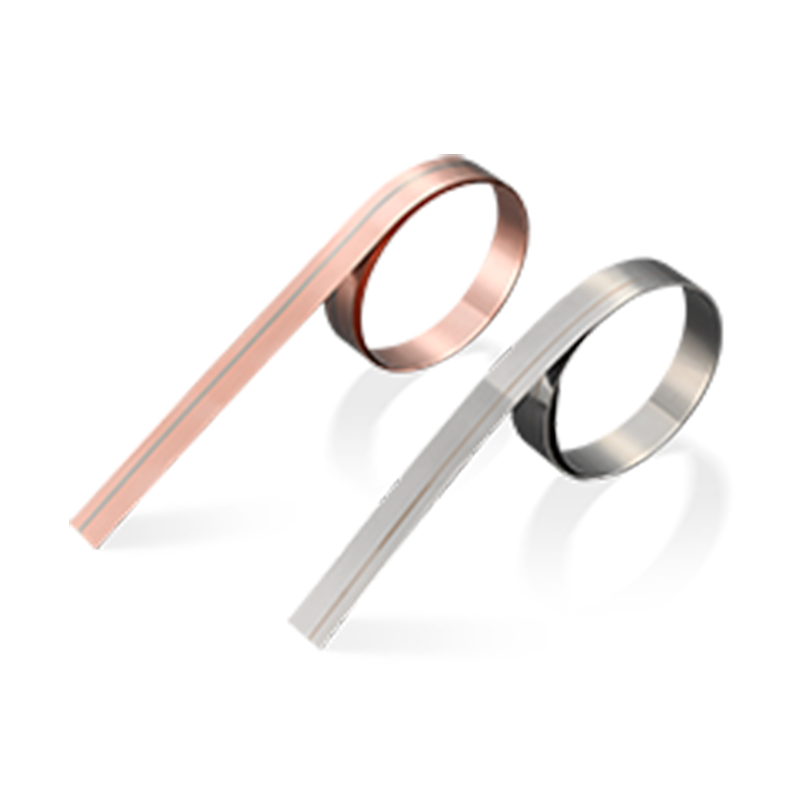

- Materiale bimetale termico

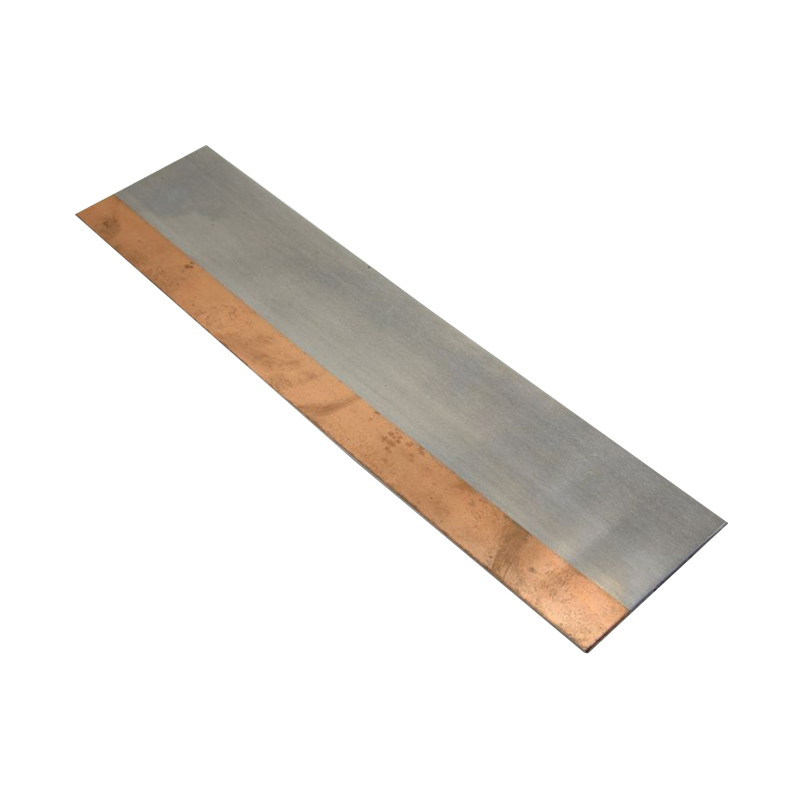

- Materiale composito in acciaio in rame

- Materiale composito in alluminio in rame

- Materiale composito in rame d'argento

- Materiale composito in nichel di rame

- Materiale composito di nichel in alluminio

- Materiale composito in acciaio in alluminio

- Complesso metallico nobile

Quali sono i requisiti speciali per l'applicazione di materiali di contatto elettrici in lega nei dispositivi medici?

Con il rapido sviluppo della tecnologia medica, materiali di contatto elettrico ( Materiali di contatto elettrici in lega ) sono sempre più utilizzati nei dispositivi medici. Questi materiali vengono utilizzati per produrre vari componenti chiave, come robot chirurgici, sistemi di supporto vitale, apparecchiature diagnostiche e dispositivi impiantabili. Poiché i dispositivi medici hanno requisiti estremamente elevati per la sicurezza e l'affidabilità, i materiali di contatto elettrici in lega devono soddisfare una serie di requisiti speciali per le prestazioni in campo medico.

Biocompatibilità

Requisiti speciali: in alcuni casi, i materiali di contatto elettrici in lega possono contattare direttamente o indirettamente i tessuti umani o i fluidi corporei. Pertanto, il materiale deve avere una buona biocompatibilità e non causerà reazioni allergiche o tossicità.

Soluzione: selezionare componenti in metallo non tossico che sono stati rigorosamente testati, come argento (AG), oro (Au) o platino (PT). Questi metalli hanno un'eccellente biocompatibilità e possono garantire che siano innocui per il corpo umano durante l'uso a lungo termine.

Scenari di applicazione: pacemaker impiantabili, neurostimolatori e altri dispositivi medici che sono in contatto diretto con il corpo umano.

Alta conduttività e bassa resistenza a contatto

Requisiti speciali: i dispositivi medici spesso devono trasmettere accuratamente segnali elettrici per ottenere funzioni diagnostiche o terapeutiche accurate. Pertanto, i materiali di contatto elettrici in lega devono avere una conduttività estremamente elevata e una bassa resistenza di contatto stabile.

Soluzione: utilizzare una matrice metallica altamente conduttiva (come argento o rame) e ottimizzare la sua microstruttura per ridurre la resistenza dell'interfaccia di contatto.

Scenari di applicazione: apparecchiature elettrocardiogrammi (ECG), apparecchiature elettroencefalogramma (EEG) e coltelli chirurgici ad alta frequenza.

Resistenza alla corrosione e resistenza all'ossidazione

Requisiti speciali: non possono esistere disinfettanti, reagenti chimici o altre sostanze corrosive nell'ambiente medico. Pertanto, i materiali di contatto elettrici in lega devono avere un'eccellente resistenza alla corrosione e resistenza all'ossidazione per garantire un funzionamento stabile a lungo termine.

Soluzione: aggiungere elementi anticorrosivi (come elementi di nichel, cromo o terre rare) o eseguire un trattamento di superficie speciale (come la placcatura o il rivestimento).

Scenari di applicazione: analizzatori di sangue, attrezzature ad ultrasuoni e altri strumenti che richiedono frequenti pulizia e disinfezione.

Resistenza ad alta resistenza e usura

Requisiti speciali: i contatti elettrici nelle attrezzature mediche potrebbero dover resistere a ripetute sollecitazioni meccaniche o erosione per l'arco. Pertanto, il materiale deve avere una resistenza sufficiente e resistenza all'usura per prolungare la sua durata di servizio.

Soluzione: migliorare la resistenza alla durezza e all'ablazione attraverso il design del materiale composito (come lega d'argento-tungsteno o lega d'argento).

Scenari di applicazione: giunti robot chirurgici, esercitazioni dentali elettriche e strumenti chirurgici ortopedici.

Miniaturizzazione e capacità di elaborazione di precisione

Requisiti speciali: i moderni dispositivi medici tendono ad essere miniaturizzati e ad alta precisione, che pone requisiti più elevati sulle capacità di controllo delle dimensioni e di elaborazione dei materiali di contatto elettrici in lega.

Soluzione: sviluppare leghe ad alte prestazioni adatte per l'elaborazione di precisione e adottare processi di produzione avanzati (come la metallurgia delle polveri o il taglio laser).

Scenari di applicazione: strumenti chirurgici minimamente invasivi, dispositivi di monitoraggio della salute indossabili.

Non magnetico e anti-interferenza

Requisiti speciali: in alcuni scenari medici (come la risonanza magnetica della risonanza di risonanza), l'attrezzatura deve evitare l'interferenza del campo magnetico. Pertanto, il materiale di contatto elettrico in lega dovrebbe avere un basso magnetismo o nessun magnetismo.

Soluzione: selezionare i metalli non ferromagnetici (come rame, argento o titanio) come componenti principali.

Scenari di applicazione: dispositivi medici compatibili con MRI.

Stabilità termica

Requisiti speciali: alcuni dispositivi medici devono lavorare in ambienti ad alta o bassa temperatura, come le attrezzature di criosurgery o terapia laser. Pertanto, i materiali di contatto elettrici in lega devono avere una buona stabilità termica.

Soluzione: selezionare metalli ad alto punto di fusione (come tungsteno o molibdeno) o ottimizzare il coefficiente di espansione termica del materiale.

Scenari di applicazione: attrezzatura chirurgica laser, attrezzatura di crioablazione.

Protezione ambientale e sostenibilità

Requisiti speciali: l'industria medica presta sempre più attenzione alla protezione ambientale e allo sviluppo sostenibile. Pertanto, i materiali di contatto elettrici in lega dovrebbero ridurre al minimo l'impatto sull'ambiente e facilitare il riciclaggio.

Soluzione: sviluppare leghe ecologiche che non contengono metalli pesanti (come il piombo o il cadmio) e sono fabbricati con risorse rinnovabili.

Scenari di applicazione: dispositivi medici usa e getta e materiali di consumo.

Affidabilità e lunga vita

Requisiti speciali: le attrezzature mediche di solito devono operare continuamente a lungo, specialmente nei sistemi di terapia intensiva e di supporto vitale. Pertanto, i materiali di contatto elettrici in lega devono avere un'elevata affidabilità e una lunga vita.

Soluzione: garantire la stabilità e la durata dei materiali in condizioni estreme attraverso rigorose procedure di test e verifica.

Scenari di applicazione: ventilatori, pompe cardiache artificiali e apparecchiature di ossigenazione della membrana extracorporeo (ECMO).

L'applicazione di materiali di contatto elettrici in lega nelle attrezzature mediche deve soddisfare molti requisiti speciali, tra cui biocompatibilità, alta conducibilità, resistenza alla corrosione, alta resistenza, miniaturizzazione, non magnetica, stabilità termica, protezione ambientale e affidabilità. Al fine di soddisfare queste esigenze, i ricercatori continuano a sviluppare nuovi materiali in lega e ottimizzare le loro formulazioni e i processi di produzione. In futuro, con l'avanzamento della tecnologia medica e lo sviluppo di nuove scienze dei materiali, i materiali di contatto elettrici in lega svolgano un ruolo più importante nel campo medico e darà maggiori contributi alla salute umana.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Aggiungere:

N. 5600, Oujin Avenue, Wenzhou Marine Economic Development Zone, Provincia di Zhejiang, Cina