Se hai bisogno di aiuto, non esitare a contattarci

Lingua

Lingua

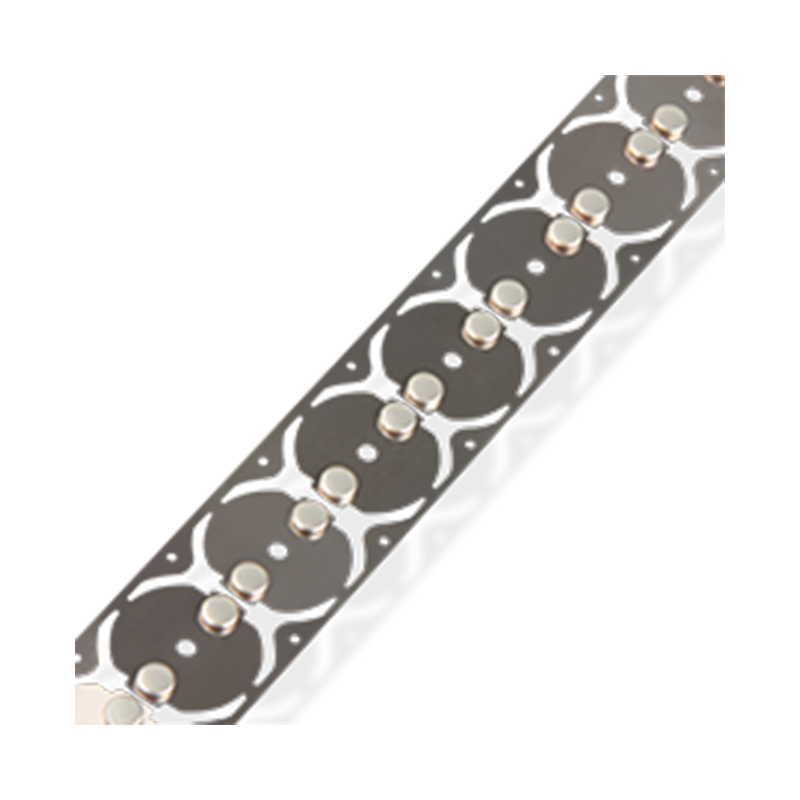

- Materiali di contatto elettrici in lega d'argento

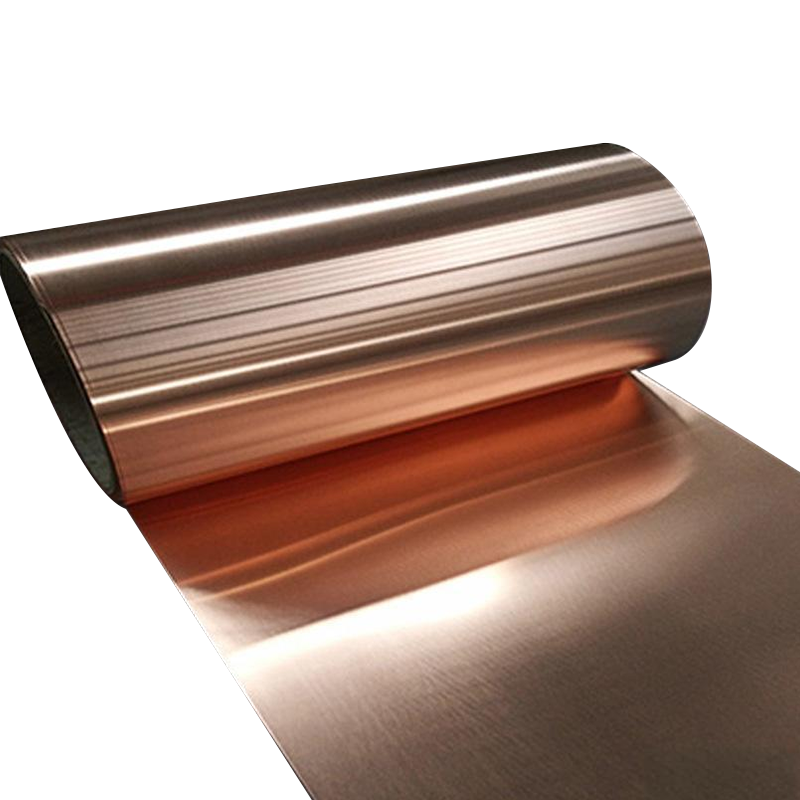

- Materiali di contatto elettrici in lega di rame

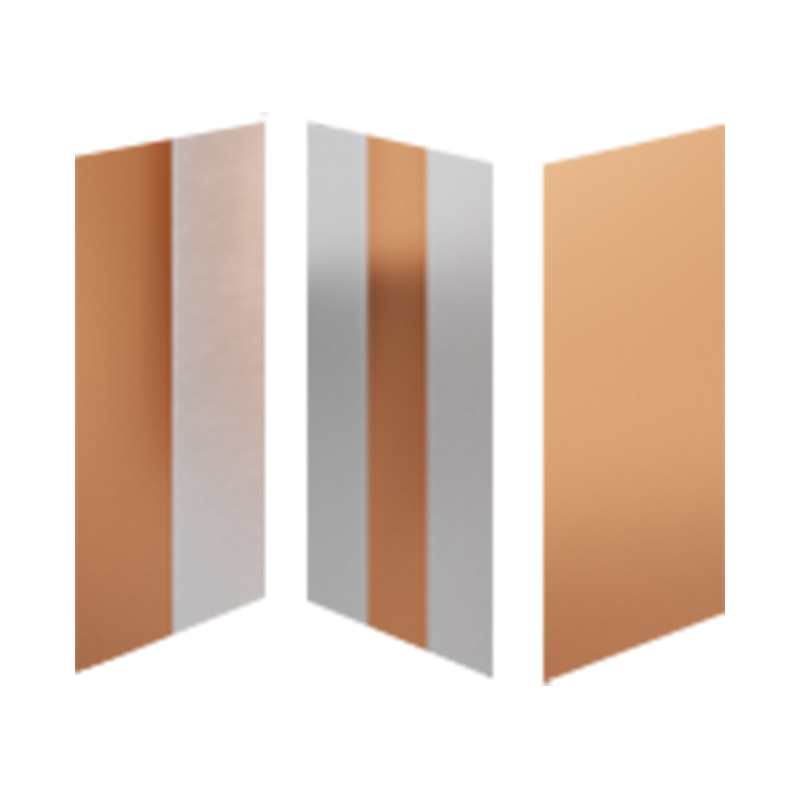

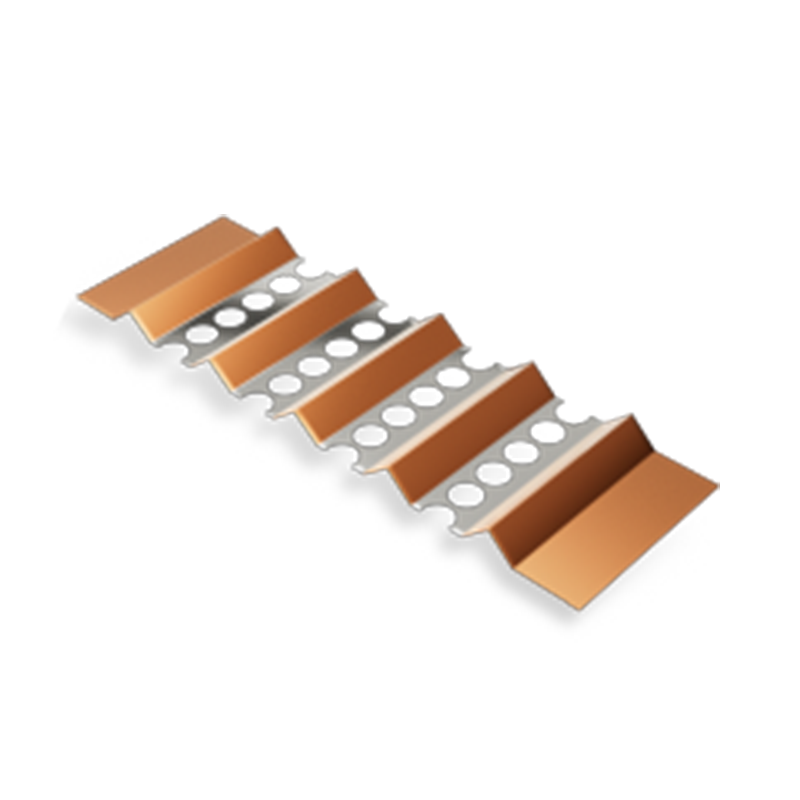

- Materiali compositi multistrato

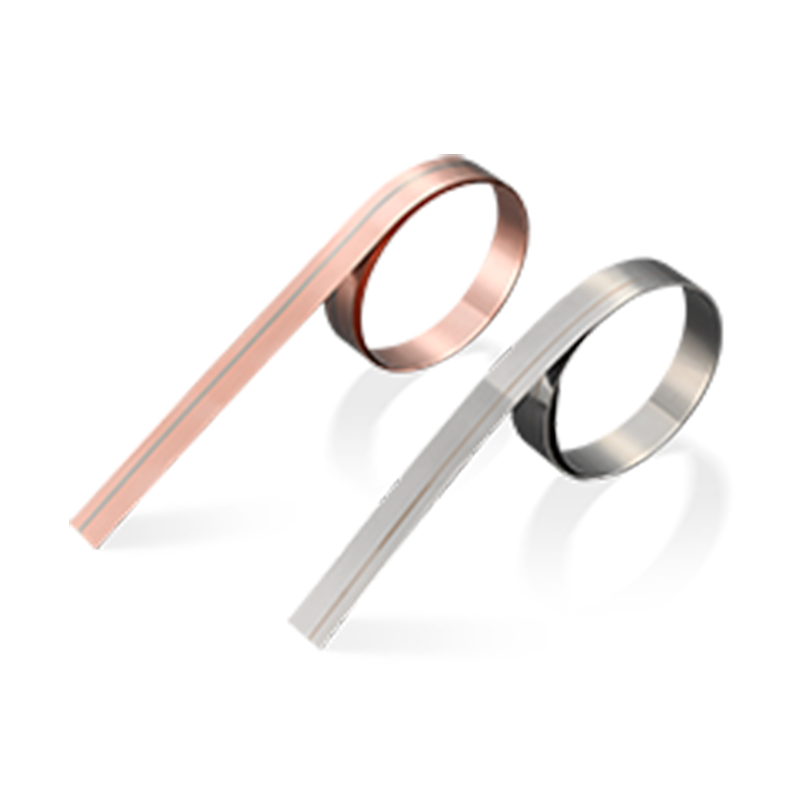

- Tipo speciale di filo

- Materiale bimetale termico

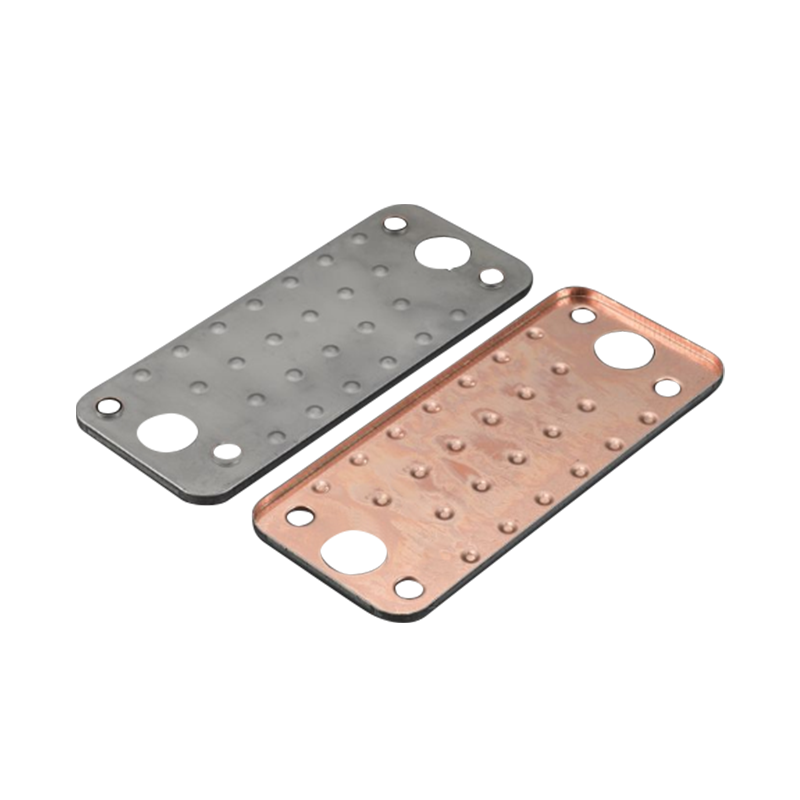

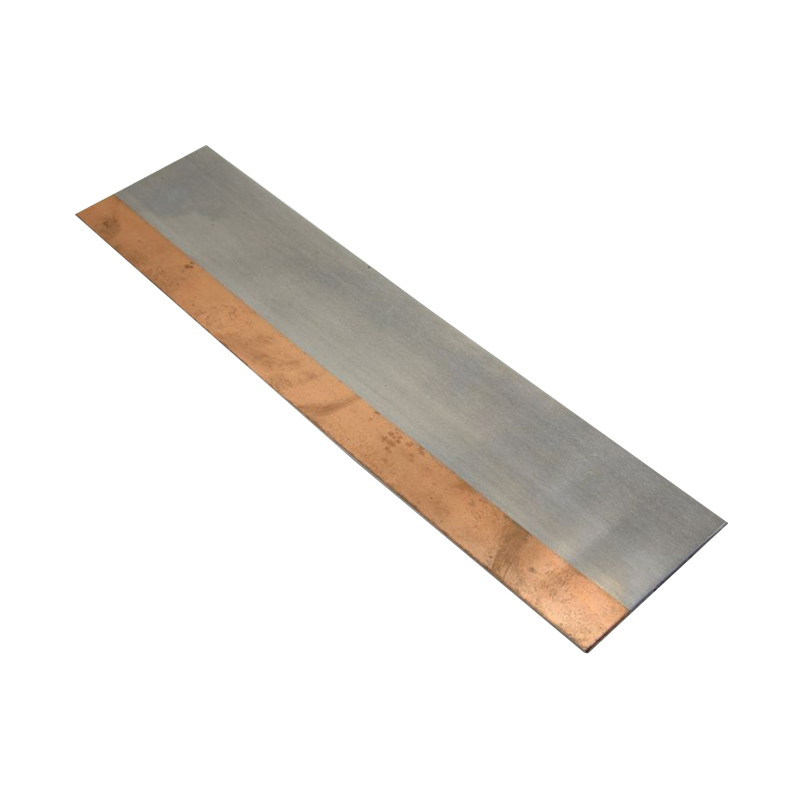

- Materiale composito in acciaio in rame

- Materiale composito in alluminio in rame

- Materiale composito in rame d'argento

- Materiale composito in nichel di rame

- Materiale composito di nichel in alluminio

- Materiale composito in acciaio in alluminio

- Complesso metallico nobile

Quali sono alcuni metodi comuni di trattamento superficiale per le parti a spirale bimetalliche calde?

Il trattamento superficiale di Parti a spirale bimetallica calda è molto importante, che può efficacemente migliorare la resistenza alla corrosione, la resistenza all'usura, la stabilità termica e altre proprietà, specialmente in ambienti di lavoro difficili. Di seguito sono riportati alcuni metodi comuni di trattamento della superficie:

1. Elettroplazione

Scopo: attraverso la corrente, gli ioni metallici vengono depositati sulla superficie del substrato per formare un rivestimento in metallo uniforme.

Applicazione: comunemente utilizzato per materiali come rame e acciaio inossidabile per aumentare la resistenza alla corrosione, resistenza all'usura o fornire un buon aspetto.

Metalli comuni: nichel, cromo, zinco, ecc.

Vantaggi: può migliorare la resistenza alla corrosione e la resistenza all'usura delle parti e aumentare l'estetica.

Svantaggi: il rivestimento può cadere nel tempo, specialmente in ambienti estremi.

2. Anodizing

Scopo: attraverso il processo elettrolitico, una pellicola di ossido si forma sulla superficie dell'alluminio o della lega di alluminio per migliorare la sua resistenza alla corrosione, durezza e resistenza all'usura.

Applicazione: utilizzato principalmente per parti a spirale bimetalliche calde di leghe di alluminio e alluminio.

Vantaggi: migliorare la durezza superficiale, migliorare la resistenza all'usura e migliorare la resistenza alla corrosione. Il film di ossido può anche fornire una varietà di opzioni di colore per le parti.

Svantaggi: non adatto a tutti i metalli, solitamente utilizzati per leghe di alluminio e alluminio.

3. rivestimento spray

Scopo: spruzzare un sottile strato di rivestimento sulla superficie del metallo per prevenire la corrosione o migliorare la resistenza ad alta temperatura.

Applicazione: adatto per il trattamento della superficie di grande area, può essere utilizzato per acciaio inossidabile, alluminio, lega di titanio e altri metalli.

Materiali comuni: rivestimenti resistenti al calore ad alta temperatura, rivestimenti di fluorocarburi, ecc.

Vantaggi: il processo di spruzzatura è semplice ed economico, lo spessore del rivestimento può essere regolato secondo necessità ed è adatto alla produzione di massa.

Svantaggi: il rivestimento può essere irregolare o staccarsi, specialmente in ambienti ad alta temperatura.

4. Fosfating

Scopo: attraverso la reazione chimica, si forma un film di fosfato sulla superficie del metallo per migliorare la resistenza alla corrosione e l'adesione del metallo.

Applicazione: ampiamente utilizzato nelle superfici in metallo in acciaio, in particolare parti automobilistiche, condutture, ecc.

Vantaggi: può migliorare notevolmente la resistenza alla corrosione della superficie del metallo e fornire una buona adesione per la pittura successiva.

Svantaggi: lo strato di fosfating può diventare più sottile nel tempo e richiede una manutenzione regolare.

5. rivestimento laser

Scopo: utilizzare il laser per riscaldare la polvere in lega o il filo metallico per formare un rivestimento in metallo duro per migliorare la resistenza all'usura e la resistenza alla corrosione della superficie.

Applicazione: adatto a parti con requisiti elevati per resistenza ad alta temperatura e resistenza all'usura, spesso utilizzate in parti ad alte prestazioni in settori come i petrolchimici e la metallurgia.

Vantaggi: il rivestimento si combina bene con il metallo di base e può migliorare significativamente la durezza superficiale e la resistenza alla corrosione delle parti.

Svantaggi: costi elevati, adatti a piccoli batch e applicazioni ad alta richiesta.

6. rivestimento a caldo

Scopo: parti di metallo immergiti in metallo fuso (come zinco, alluminio, ecc.) Per formare un rivestimento in metallo uniforme sulla loro superficie.

Applicazione: ampiamente utilizzato nei materiali in acciaio, in particolare nelle applicazioni con elevati requisiti di resistenza alla corrosione, come costruzione, oceano e altri campi.

Vantaggi: il rivestimento è uniforme e denso, con una forte resistenza alla corrosione, particolarmente adatto per luoghi con ambiente esterno duro.

Svantaggi: il rivestimento è spesso e può influire sulla conduttività termica del materiale.

7. Plack elettrolessa

Scopo: depositare un rivestimento in metallo sulla superficie del metallo attraverso una reazione di riduzione chimica senza la necessità di una sorgente di corrente esterna.

Applicazione: comunemente usato per il trattamento superficiale di acciaio inossidabile, leghe di alluminio, ecc., Soprattutto per parti con forme complesse.

Metalli comuni: nichel, rame, ecc.

Vantaggi: il rivestimento è uniforme, può coprire parti con forme complesse e non richiede un alimentatore esterno.

Svantaggi: lo spessore del rivestimento è limitato e possono verificarsi una resistenza alla durezza e all'usura inferiore.

8. Nitriding

Scopo: infiltrando azoto nella superficie del metallo, si forma uno strato di nitruro resistente all'usura per migliorare la durezza e la resistenza alla corrosione della superficie del metallo.

Applicazione: comunemente utilizzato per l'acciaio, in particolare nelle applicazioni che richiedono elevata durezza e resistenza all'usura.

Vantaggi: migliorare la durezza superficiale e la resistenza all'usura e può efficacemente migliorare la resistenza alla corrosione.

Svantaggi: la fragilità può verificarsi durante il nitride e le condizioni di processo devono essere controllate.

9. Dipinto

Scopo: coprire la superficie del metallo con la vernice per fornire un ulteriore strato di protezione contro l'ossidazione, la corrosione e l'usura.

Applicazione: ampiamente utilizzato in rivestimenti anticorrosivi e decorativi, in particolare per metalli come acciaio inossidabile e alluminio.

Vantaggi: il rivestimento può fornire una buona estetica e resistenza alla corrosione.

Svantaggi: il rivestimento può invecchiare o staccarsi nel tempo, specialmente in ambienti di media o media chimici.

10. Passivazione

Scopo: formare un film di ossido stabile sulla superficie dell'acciaio inossidabile attraverso il trattamento chimico per prevenire ulteriori ossidazioni e corrosione.

Applicazione: comunemente utilizzato per il trattamento superficiale dei materiali in acciaio inossidabile, in particolare nelle industrie chimiche, alimentari e farmaceutiche.

Vantaggi: migliorare la resistenza alla corrosione dei metalli, specialmente se esposto a acidi forti o alcali.

Svantaggi: la superficie trattata potrebbe non avere lo stesso effetto decorativo della placcatura.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Aggiungere:

N. 5600, Oujin Avenue, Wenzhou Marine Economic Development Zone, Provincia di Zhejiang, Cina